担当时代攻坚重任 助推阳煤产业升级 ——阳煤集团新元310205自动化综采工作面建设纪实

来源: 发布时间:2013-12-08 19:39:34

导读: 10个月的时间内,在阳煤集团、寿阳公司的大力支持和帮助下,新元公司组织11个厂家的50多名技术人员以及新元的70名技术骨干,从地面集成联调、人员培训、教材汇编、作业规程的编制,到工作面设备井下安装调试等进行了艰苦的探索,目前,310205工作面支架跟机作业、远程供配液、运输系统、视频监测监控、矿

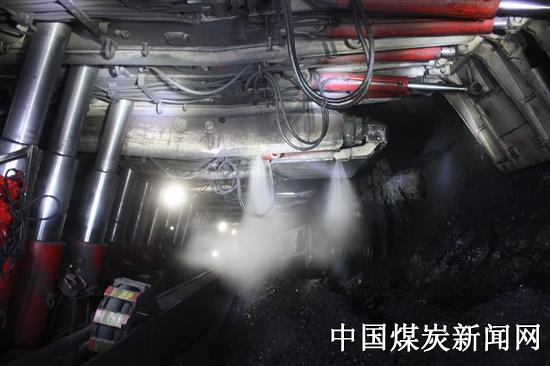

自动化综采工作面支架自动降、移、升及推溜和喷雾

新元公司综采三队党支部书记左海亮正在自动化综采工作面集控室查看机组作业情况

10个月的时间内,在阳煤集团、寿阳公司的大力支持和帮助下,新元公司组织11个厂家的50多名技术人员以及新元的70名技术骨干,从地面集成联调、人员培训、教材汇编、作业规程的编制,到工作面设备井下安装调试等进行了艰苦的探索,目前,310205工作面支架跟机作业、远程供配液、运输系统、视频监测监控、矿压观测、语音通讯等已相继实现自动化,阳煤集团一个高度自动化的综采工作面已初具雏形。截止3月底,剔除煤与瓦斯突出因素影响,新元公司310205自动化综采工作面在4个多月的时间内,累计推进490米,通过了3个陷落柱(最大的采向长度54米,走向长度75米)4个断层和1条空巷(长93米),生产商品煤54.75万吨,同比普通综采工作面310105增产14.42万吨,最高月产达15.7万吨,综合利润增加1580万元。期间,安全生产组织稳定,开机率达到83%。成本消耗大幅下降,减人提效取得新突破。

煤炭开采技术的历史演变

纵观人类开采煤炭的历史工艺,从1637年明末宋应星的《天工开物》记载的人力畜力刨挖拖拽到19世界末“洋务运动”开始从西方购置机器,从解放后煤炭产业的整体复兴到一些列先进设备的问世和引进,从1975年引进英国的综采支架到自动化工作面的构想和实践,煤炭产业开采历经了铁镐、炮采、普采、综采,直至现阶段由机械化向自动化的转型升级,每一步都与时代科学技术进步程度联系紧密,每一步都凝聚着一代人开拓奋进的心血和汗水。

像现代化的汽车制造生产流水线一般灵巧自如,自动进架、退架,自动升架、降架,自动伸缩、翻转,自动割煤、自动喷雾、自动运输,自动软化水,远程自动配液、供液,自动观测矿压,自动监测传输设备运转工况数据,照明、视频、语音、通信、报警实现全覆盖。坐镇总调度室,并网后甚至是阳煤集团都能看到工作面实时的生产情况,看到设备运转工况参数,并可根据程序管理授权进行相关操作。

10个月完成自动化综采工作面的实践探索

自动化综采工作面,虽然国内早就开始应用,相关的技术文献也不少,但是受技术条件限制,应用的程度参差不齐。部分机组自动化到全套机组的自动化,从20%至80%都有。判别的标准很简单,用的人越少,自动化程度越高,真正意义上100%的自动化综采工作面寥寥无几。

就像组装一台电脑一样,自动化工作面每个部分也需要进行拼凑契合,最关键的是,整个行业技术不统一、不规范、不成熟。厂家多、功能相似,但是硬件又不尽相同。要组装一个自动化的综采工作面,让采煤机、支架、工作溜、破碎机、转载机这些体型巨大、结构复杂、数量众多的设备自己动起来,还要实现视频、语音、通信、报警的全覆盖以及矿压观测、设备运行工况参数、配液的信号传输和集成控制,不要说去做,想想也是一件难度相当大的系统工程。

2012年3月,阳煤集团常务副总经理崔建军组织机电动力部、机电设备管理中心、技术中心、总调度室等召开方案论证会,明确各部门协调职责,新元公司由党政领导挂帅同步成立领导组整体筹划推进整体工作。

7月至8月间,各类设备陆续到货并组织地面联机调试,在阳煤集团、寿阳公司领导的关注支持下,在新元公司干部职工的艰苦努力下,从技术方案设计、设备选型配套到软硬件契合,电气控制线路连接,监测监控的应用,地面集成联调,如同给这些庞大的设备敷设搭建一个活动自如的神经网络,控件多、连线多,还要有统一的运作软件程序,参与的人才能体会其中的纷繁复杂。

8月27日,地面联机调试完成,开始组织自动化综采工作面的设备安装和调试。

10月18日,工作面开始试生产。新元公司克服顶板压力大、瓦斯大、构造多等地质困难,克服换配件、改程序、设备调试过程复杂、技术含量高、工作量大等设备和技术应用困难,截至2013年1月底,在走向2105米、采长240米的工作面推进343米,完成产量40多万吨,整套机组运行基本达到稳定状态,为安全管理、降低生产成本、整组提效找到了一个新的切入点。

围绕建设高度自动化综采工作面进行探索

要搞这个项目就要系统掌握全部技术,要建就建一个高度自动化的综采工作面,要不遗余力地进行探索尝试,这是新元公司党政领导为自动化综采工作面建设定的目标。

熟悉设备、熟悉电路、熟悉操控,机电系统牵头的地面组联调组仅用了一个月就完成了联调和培训。

安装工作做得扎实标准,162架支架横平竖直,线缆悬挂整整齐齐。井下空载调试有条不紊。2012年9月份,阳煤集团在新元公司召开安全质量标准化建设推进会,新元公司自动化综采工作面基础工作、联调工作得到阳煤集团党政领导的高度肯定,并要求新元公司一定要解放思想、敢想敢干、锐意进取,一定要为阳煤集团综采工作面自动化生产技术探索出一条新路。

当年10月18日,新元公司310205自动化综采工作面正式组织试生产调试。

为保障试生产期间各项工作组织有力有序,新元公司成立了以分管生产的副总经理郗新涛为组长的井下领导组,全面协调组织自动化综采设备试生产,并要求自动化所属配套设备相关11个厂家的近50名技术人员驻扎在新元公司,和新元的技术人员一同轮番盯班解决问题。

井下试生产调试期间遇到的问题很多。

地质条件,310205工作面顶板压力大、地板软、瓦斯大、构造多。顶板无周期来压,基本上是随采随落,压力始终跟随支架前行。地板软,支架易串底。瓦斯大,防范措施更为严格,落实起来过程长,构造多,推进困难。

设备与技术问题,传感器数值误差、操控系统故障、软件频繁改写后的匹配……

最困扰整个试生产调试过程的问题出在支架的液压系统上。

整个工作面共162架支架,每架支架上有2个安全阀、1个压力传感器、1块压力表、1个红外线接收器、3个倾角传感器、1个行程传感器、1个人机界面操控箱。问题发生的时候根本找不出原因,压力表、安全阀、压力传感器轮番大批损坏。

“最糟的时候一周内就损坏了103个,那段时间,厂家技术人员也找不出问题,郗新涛、采掘工区副主任袁大小连续跟两个生产班,熬得眼圈红肿红肿的。”机电动力部设备负责人高志宏记忆犹新。

高志宏将工作面的矿压记录和每天仪表的损坏情况绘制成折方图,通过图表曲线看附件损坏情况一目了然,严重程度让所有人坐不住了。

都是构成自动化操控的关键器件,找不出问题,就意味着过不去这道坎了。

分管机电的副总经理王书明把安全阀、压力表带回办公室解剖,拍照,发往专业机构进行咨询,仍然找不出问题所在。

电液控厂家的售后经理来了,副经理来了,总经理也来了。电液控支架卖出去160多套,就没遇过这种问题。他们抽调了最拔尖的技术人员带着仪表跟着生产班一点一点的测试数据,查找原因。

阳煤集团副总工程师刘玮牵头组织机电动力部、生产技术部、通风部、机电设备管理中心、技术中心、信息中心、总调度室等相关部室在新元召开了三次协调联系会,集中研究问题诱因,帮助解决问题,并以产品质量问题为突破口,组织面向全国厂家求援。好中选优,甄选出的3个厂家的产品,同步进行试验。

阳煤集团请来了北京煤科院的专家现场问诊。

郗新涛请来了中国矿大的教授专门分析顶板诱因。

经过十几天的努力,厂家最终找到了问题的根源,即水锤效应,支架液压管内壁光滑,精细的乳化液流动自如。当打开的阀门突然关闭,乳化液对阀门及管壁产生一个压力,由于管壁光滑,后续乳化液在惯性的作用下,迅速达到最大,产生破坏作用。

大规模的部件更换后,问题得到了有效解决。

生产组织稳定了,新元公司的着力点放在了提升自动化程度上。每个需要人工操作的岗位或者环节,怎么去实现自动化?

一点一点去琢磨、改进,尽量减少操作环节。

运输系统自动化,以大面积的安装LED照明灯、摄像头、监测监控设备、拉线急停装置等为依托,顺利并入了自动化操控网络。端头超前支护,由一梁两柱变为一梁三柱,并将原来的4.2米的∏型梁换为5.2米,实现了倒替移柱,为运输系统创造了有利条件。

软化水、供配液的自动化,加装水位传感器,压力传感器,不仅实现了自动化,而且一步优化操作环节,实现了远程自动供配液。

……

“我们卖出这么多电液控支架,去过很多煤矿做售后,新元公司是遇到问题最多的,但是最后达到的自动化程度是最高的。”厂家的技术人员也被新元人这种肯吃苦、锲而不舍的精神折服,有什么问题,大家一起想,技术困难大家一起克服。

试生产调试期间,新元公司董事长、总经理管俊才,党委书记白树忠只要一跟班,来回4500多米行程自动化综采工作面是必去的,每天的公司早碰头会都要对310205自动化综采工作面生产调试提出要求。每个班,相关部门必须有一名助理以上干部跟班。采掘工区、综采三队技术员和厂家技术人员一同跟班,对设备运行状况进行写实。

试生产期间组织管理,每天一次协调会,现场有什么问题,谁负责联络厂家处理,谁负责组织什么设备,什么原因完不成当日工作都要向郗新涛、王书明说明。

试生产调试期间,上至副总经理、下至一般的岗位工全部参加培训。

试生产调试期间,阳煤集团领导赵石平、裴西平、崔建军、张庆恒、杨乃时、余北建、胡少昆、李伟林,寿阳公司领导李安平、刘秀庭下矿调研期间都十分关注自动化综采工作面情况,并提出指导意见,协调相关工作。阳煤集团生产技术部、机电动力部、地质部、通风部、机电设备管理中心、技术中心、信息中心、总调度室等相关人员每隔一段时间就要下矿帮助解决问题,新元公司自动化综采工作面的探索实践牵动着阳煤集团发展奋进的脉搏。

试生产调试期间,全国各地的煤炭企业慕名纷纷组团前来新元公司310205自动化综采工作面参观调研学习。

……

让我们看一组试生产调试期间的数据,或许更能说明自动化综采工作面在新元公司实践过程中走过的不平凡。

11个厂家的软件工程师、售后经理、不同级别的售后及研发人员驻矿解决问题,不计来去匆匆的人员,有名有姓留下通讯方式的就达50多人,负责接待的采掘工区统计将近600多人次。跟班写实,抄录各类数据,有账可查的有3万8千多条。各类报表传递500多份。更换部件2100多件。自编汇总100多套600多本的培训资料、图纸100多份。协调会议每天1次。组织厂家、中国矿大、北京煤科院教授专题研讨11次。阶段性总结及各类会议纪要10多份。20天的时间内,每天早中晚,三次培训,综采三队全员参与,每天的课程必须按时修完,必须人人过关。改写程序4次。

这期间,默默奋战在各条战线的既有现场负责技术、生产组织调试、培训管控的袁大小,又有为了查清问题连续在工作面跟班的高志宏;既有现场勤学苦钻并负责培训和教材编制的崔自芳,也有整体协调的综采三队队长赵小军、党支部书记左海亮,既有总体把控电气控制连接的机电队长李瑞斌、郭永斌,他们带领的5个大学生袁小勤、淮泽、齐文佳、尹煜鹏、王世民已经成为技术骨干,又有连班连点更换安全阀的陈鹏鹏、张勇……

点击新元自动化综采工作面的关键词

新元公司自动化综采工作面建设可圈可点,究竟实现了哪些自动化,又给新元公司带来了什么,让我们一起来点击一下自动化综采工作面的关键词。

【工作面概况和整机配套】新元公司310205工作面可采走向长度2105米,采长240米,平均煤厚2.85米,平均倾角3°,布置有162架支架。

支架——ZY6800支架SAC型电液控系统。采煤机——MG400/930采煤机CLX01型动力载波信息传输。工作溜——SGZ1000/1400工作溜加装ZQS127-Z监控系统。乳化液泵——BRW400/31.5乳化液泵的远距离集成供液。集控——天玛监测监控、KTC101型工作面通讯、CLX01型采煤机顺槽监测监控箱。设备全程自动化控制,通过组态系统集成所有设备的实时监测监控数据。

【支架跟机作业自动化】以SAC电液控系统为核心,依托采煤机红外线位置检测、视频探头、多种传感器等监测监控装置,实现了支架跟随采煤机割煤方向自动执行降、移、升及自动推溜和喷雾过程。

【远程供配液自动化】软化水自动控制——在阳煤集团内首先使用软化水自动控制,由原来的人工现场操作供水,通过加装电动球阀、液位传感器、25微米两级精过滤装置,加装控制程序与集控并网连接,实现了软化水的自动控制。

远程配液系统——在阳煤集团内首先使用井下远程配液,由供水加压泵、配比泵、远程输出泵及自动化控制装置组成,将原来的配液设备由原来的设备列车处移至进风口配液站,缩短了近1500米的乳化油运输距离,减少了用工,降低了劳动强度,安全得到了保障。

远程供液系统——在阳煤集团内首先使用井下远程供液,设备列车由原来的两泵一箱改为三泵一箱,供液距离由原来相距工作面150米左右移至500米左右。支架操作过程中,当系统流量和压力降低时,通过变频控制实现自动补液增压。远距离供液方式也减少了设备列车的牵引次数和难度,进一步保障了牵引操作安全。

【运输系统自动化】在工作面刮板运输机、转载机、破碎机上采用ZQS127-Z型运输机监控主机,实现了对设备运行工况的动态监测,发现问题及时维护保障了设备的正常运行。控制系统采用KTC101型通讯装置配合视频监测设备实现了对进风皮带机等的自动化集中控制。岗位工由原来的固定单一看岗,变为设备巡查并兼顾进风巷的标准化工作,为减人提效奠定了一定的基础。

【视频监测实时传输】在阳煤集团内首先在工作面、运输设备转载点加装30套视频监控设备,实现了对整个综采作业区的全程视频实时监控、视频信息共享。地面队组、新元总调度室,纳入组态网后甚至阳煤集团也可以同步看到井下的实时作业情况。及时了解掌握生产动态,为调度指挥提供了决策依据。

【矿压观测实时传输】整个矿压观测系统依托安装在支架上的GDP60型压力传感器采集矿压数据,经过井下电液控主机存储并通过数据上传系统传输到地面服务器记录、分析,生成曲线图表发布。可及时掌握整个工作面回采过程中的矿压显现和分布规律,使顶板管理措施更有针对性。

【语音通讯】分段装设了语音通讯设备,整个工作面实现了全线喊话,2105米的顺槽,240米的工作面,要找一个人或者下达一个指令非常方便。

自动化综采工作面带来了哪些好处?

新元公司在安全、成本、减人提效等方面对自动化综采工作面粗略进行了统计分析。

【安全】人员安全,自动化的应用减少了人员数量,也使得在割煤过程中,支架工、采煤机司机、清煤工等人员的操作范围远离了瓦斯突出危险区段。工序工艺的优化简化,减少了作业环节,提高了安全系数。

设备安全,通过动态监测设备工况,及时维护发现问题,设备开机运行率大幅提升,3个月内未换过任何大件,机电设备事故实现了零突破。

【成本】乳化液用量。通过使用精度为25微米的TMGLZE型自动高压反冲洗过滤站,去除杂质,提升了乳化液的洁净度。减少了因杂质引发的液压系统设备损坏和由此造成的跑冒滴漏现象,降低了乳化液的消耗量。由同规格的工作面每个月20万元的乳化液消耗量下降到15万元。配件消耗。仅以ZY6400支架立柱、推移千斤、操作阀、推溜头的消耗量作对比。3个月的时间内,同规格的工作面平均消耗量分别为15-18根、45-60根、45-48套、45个,而新元公司310205自动化综采工作面的消耗量为1根、1根、0套、1个。一个立柱的价格为15723元、一个推移千斤的价格是5420元、一个操作阀的价格为3867元、一个推溜头的价格是1127元。

【减人提效】生产组织用工。一般的工作面一个生产班的人员定编为,皮带工2人、转载机岗位工1人、生产溜岗位工1人、电工1人、泵站工1人、配液站1人、机组工3人、支架工4人、清煤工2人、端头支护工5人、安全员1人、工长1人、跟班队干1人、送饭工1人,总计25人。而按自动化综采工作面的实际需求,仅需17人就能满足生产需求,而且极大地降低了职工劳动强度。生产必须的人员,仅12人就能实现正常运转。

防突卸压孔施工用工。原来一个检修班8-10部钻机,每部钻机2-3个人,人工举持推进施工69毫米直经、18米深的162-200个卸压孔。新元公司引入自推进高效风动防突钻机,加装在生产溜上,自动移动、自动给进,施工快速高效,降低劳动强度也减少了人工投入,预计仅需5台钻及就能满足防突卸压孔的施工要求。

按照阳煤集团总经理、党委副书记裴西平在今年“三会”报告中提出的要求,新元公司一方面正抓紧汇总自动化综采工作面技术设计、设备配套、控制调整、过程管控等一些列相关资料,为阳煤集团积累自动化综采工作面宝贵的应用经验。另一方面,将继续提升自动化水平,研发利用瓦斯监控实现采煤机牵引速度的自动控制,对两巷超前支护的矿压数据的自动观测采集,引入用端头支护、超前支护支架、交叉侧卸并将其并入自动化操控系统,将工作面数据融入新元公司自动化平台,实现煤矿综合自动化管理。

自动化综采工作面也有其不足的地方,即通过陷落柱、挠曲、断层构造时地质条件复杂,顶板破碎维护困难,切割、拉架、顶溜困难,需要人工进行干预。

2013年,新元公司将继续以科学发展和创先争优统领安全生产全局,举全公司之力提升自动化综采工作面操控水平,为阳煤集团探索一条新的安全高效之路。

来源:中国煤炭新闻网能源网 http://www.aeenets.com/ 【投稿QQ:631001965  】

】

】

】政策解读

能源人物

能源装备

亚欧能源网 广告热线:010-61224401 传真 010- 61224401

客服QQ:924467170 Email: mxzh2008@163.com Copyright

2005-2011 aeenets.com

All Rights Reserved. 亚欧能源网 版权所有 备案编号: 京ICP备12037512

本站网络实名:亚欧能源网